Necessita-se firmar que, quando falarmos de Otimização neste contexto, estaremos também simulando e comparando a performance real dos melhores Sistemas de gestão de produção, fornecidos atualmente pelas Softwares Houses mundiais, com a performance inovadora e padrão da nossa Solução - o OptiPlanner -, ambos operando nos ambientes da Manufatura da Indústria de Produção Sob Encomenda, já que não acontecem restrições nos ambientes da Produção Seriada.

Então, o Grau de Otimização pode ser definido

...como sendo um indicador que afere as competências que um Sistema possui para construir e gerar a programação de um Plano de Produção de tal forma otimizado, que atinja minimamente e em todos os períodos pré-estabelecidos, a seguinte excelência em produtividade: fabricar a quantidade máxima possível, no menor tempo possível em relação ao tempo padrão, com o melhor aproveitamento dos recursos possível, no menor custo possível e com a melhor qualidade possível, ou seja, o "melhor ótimo possível", a "otimalização"!

O OptiPlanner e o seu Grau de Otimização

O poder de Otimização do OptiPlanner é completo, pois ele atua...

1. Na sua base cadastral e nos processamentos...

O poder de Otimização do OptiPlanner é completo, pois ele atua...

O OptiPlanner, o único Sistema capacitado com uma base cadastral, capaz de absorver todos os conhecimentos necessários acerca de todos os recursos disponíveis à Manufatura, de todos os processos envolvidos (Equipamentos, Mão-de-obra e Meios de Produção). Estes cadastros são efetuados, uma vez só, pelos Usuarios.

Desta forma, o I.O.A. cria automaticamente no OptiPlanner, o que chamamos de Matriz de Compatibilidades dos Recursos, que contempla todos os conhecimentos necessários para a máxima otimização do Plano de Produção, acerca de todos os recursos e processos envolvidos,.

Baseado então nestas competênciasa e norteado pelos indexadores parametrizados - como prazo, lead time, valor do pedido e n�mero de OP -, o I.O.A. analisa e cria, em todas as programações, de formas rápida, autônoma e automática, a melhor combinação de novos Roteiros de Processos, como alternativos aos originais elaborados pelos Engenheiros de Processo, implantando de fato no Plano de Produção, novos sequenciamentos e encadeamentos livres ao máximo das restrições! Assim, quantos mais Recursos a Indústria possuir e quanto maior e mais rica for a Matriz de Compatibilidades cadastrada, maior será o Grau de Otimização resultante nas Programações!

2. E na sua inteligência nos processamentos dos Indexadores

Além da criação autônoma e automática dos Roteiros de Processos alternativos, baseado na base cadastral e na Matriz de Compatibilidades dos Recursos, a plena otimização exige que também os Indexadores - que são os fatores de classificação de priorização das Ordens de Produção - sejam considerados nos seus processamentos. Assim, os indexadores, como prazo, valores de venda, preços, lead times, etc, são parametrizados e simulados segundo a lógica que mais atenda os interesses estratégicos da Indústria usuária (que pode variar), gerando assim o Plano de Produção seguindo rigorosamente estas prioridades, elaborando-os plenamente otimizados e alinhados com as parametrizações e com os interesses estratégicos da Indústria usuária.

Com isto, o OptiPlanner também aprenderá de forma continua e cada vez mais sobre as melhores estratégias técnicas e comerciais, que poderão ser também propostas aos Clientes e Fornecedores, criando assim ambientes e relacionamentos mais sustentáveis e competitivos.

Os Indicadores do Grau de Otimização do OptiPlanner

O OptiPlanner sempre implantará - a depender dos recursos e processos envolvidos - o máximo Grau de Otimização possível, nos Planos de Produção, grau este que poderá ser confirmado e aferido pelos resultados dos seguintes indicadores:

1- As horas totais envolvidas em cada cotação ofertada aos Clientes sendo obtidas:

-

1.1- Baseadas em conhecimentos de processos e métodos altamente técnicos e e plenamente compatíveis com os recursos e tecnologias disponíveis;

-

1.2- E simuladas e elaboradas dentro do Plano real de Produção (em uma real "fotografia" do que acontece na fábrica no momento da cotação), que estará sempre otimizado em todos os seus indicadores;

2- Pela relação entre Horas vendidas e Horas geradas

A Indústria de Produção Sob Encomenda praticamente vende horas de serviços! Assim, as Propostas Comerciais serão elaboradas segundo excelências em técnica e estratégica, e plenamente alinhadas com as competências e possibilidades dos Recursos instalados, internos e externos (parceiros) da Indústria usuária. O IOA do OptiPlanner buscará sempre estabelecer uma programação em que as horas efetivamente geradas (horas nas quais a produção efetivamente evoluiu conforme o tempo padrão estabelecido) sejam as mais iguais possíveis ou até menores que as horas vendidas. Ou seja, fabricar o que efetivamente foi vendido, no máximo pelo custo e pelo tempo vendido.

4- Pelo atendimento do OTD - On time delivery (Entregas no prazo)

Obviamente que a Otimização estará ocorrendo, quando todos ou o máximo número possível de Pedidos estejam sendo atendidos nos prazos vendidos ou até antes deles.

Nestas condições, sempre que o OTD é perto de 100%, igual ou acima, é uma das indicações de que a Otimização está imperando!

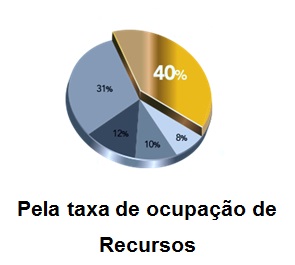

5- Pela Taxa de Ocupação e custos dos Recursos produtivos disponíveis

Quando ocorre a efetiva programação e geração do Plano de Produção, estabelece-se por consequência o que chamamos de Plano de Carga-Máquina. Os sistemas convencionais do mercado, quando tentam operar nas Indústrias de Produção Sob Encomenda e por não terem a inovação da Otimização com a qual o OptiPlanner foi construído, geram este Plano através do simples encadeamento das operações das várias Ordens de Serviços a serem fabricadas, apropriando nelas os Recursos especificados nos Roteiros de Processos originais e assim, formando aleatoriamente, filas e restrições em muitos Recursos, em detrimento de outros, que ficam parados ou com pouco serviço.

Constata-se então, uma variação prejudicial entre as Taxas de Ocupação dos Recursos, taxas estas que elevam em muito o tempo e os custos totais dos Plano de Produção, evidenciando assim que a Programação efetuada não possui nenhuma Otimização. Obviamente que quando se estabelece o contrário - o maior número possível de equipamentos apresentando altas taxas de ocupação -, estará ocorrendo um Grau de Otimização maior e mais perto do ideal.

6- Pela superação das Restrições (tudo que impede o fluxo ininterrupto de produção)

Conforme vimos no tópico acima quando falamos do IOA, sempre ocorrem inúmeras restrições (gargalos com filas enormes em determinados equipamentos em detrimento de outros vazios, falta de insumos ou mão-de-obra, quebra de máquina, etc.) quando os atuais Sistemas disponíveis no mercado tentam operar nas Indústrias de Produção Sob Encomenda. E se elas não forem antes identificadas e superadas, não existirá a real e a melhor otimização possível, no Plano de Produção.

Assim, a principal missão de um Sistema que se propõe a operar em uma Indústria de Produção Sob Encomenda é - acima de tudo - não criar restrições e eliminar todas que poderiam surgir, pois elas são inerentes aos processos e ambientes imprevisíveis e hostis das Indústrias de Produção Sob Encomenda! E é isto que o OptiPlanner faz!

Por que na Produção Sob Encomenda, a otimização não pode ser tarefa manual e corriqueira do Programador?

Porque os Recursos na Produção Sob Encomenda não são dedicados

Porque a Indústria de Produção Sob Encomenda opera no fornecimento de serviços de tecnologias e não produz produtos padronizados, assim todos os seus recursos disponíveis à sua operação têm a característica indispensável de possuirem competências múltiplas e compatíveis - inerentes às suas construções e/ou formações -, para poderem executar de forma não simuntânea, mais de uma operação ou processo, ou seja, que eles todos NÃO sejam DEDICADOS e portanto, não sejam configurados para linhas fixas de produção, como ocorre na Produção Seriada.

Esta realidade da Produção Sob Encomenda exige do Programador um conhecimento técnico que ele não tem, e mesmo que tivesse, exigiria dele uma visão holística constante do Plano de Produção e de todos os processos e recursos envolvidos, visão esta que está acima da capacidade humana, em abrangência e rapidez.

Porque a interferência pelo supervisionamento humano não é eficaz!

A nossa longa experiência, mais as pesquisas e experimentos que temos realizado de forma permanente, mostram que a geração de um Plano de Produção e as subsequentes análises das restrições que necessariamente ocorrem, são atividades impossíveis de sequer serem analisadas, quanto mais realizadas manualmente pelo Programador, no tempo e na qualidade que ele necessita, quando o cenário envolvido se iguala ou obviamente, ultrapassa os seguintes números:

- Carteira com 5 Ordens de Serviço ou mais, envolvidas em um determinado período

- Cada Ordem de serviço com mínimo de 8 operações

- Acima de 15 equipamentos envolvidos

- Acima de 8 horas / dia de produção

- Acima de um Grau de Compatibilidade dos Recursos de 30%

E isto ocorre porque é impossível à mente humana ter a visão pontual e ao mesmo tempo, holística de todo o Plano de Produção, fazendo com que a interferência do Programador humano seja sempre pontual, isolada e até prejudicial, pois na medida em que ele interfere manualmente, cria inconsciente e automaticamente, outras tantas restrições, fazendo com que os novos resultados sejam sempre piores que os primeiros!

Portanto, os Sistemas disponíveis atualmente são eficientes só na Produção Seriada...

As nossas experiências, pesquisas, experimentos e benchmarking efetuados ao longo dos últimos anos, têm comprovado que os Sistemas que têm sido criados pela TI mundial com orientação para a Indústria, não possuem a adequação e aderência necessárias aos instáveis e complexos ambientes da Manufatura das Indústrias de Produção Sob Encomenda, ou seja, todos erram o alvo!

E esta realidade é evidenciada, basicamente pelos fatos abaixo:

Eles não abrangem toda a Manufatura

Como já vimos, os Sistemas disponíveis e dedicados à programação da Produção Seriada, não possuem estruturas cadastrais e processamentos que abranjam - de fato - todos os processos que diretamente interferem na Manufatura, porque - de fato - não carecem disto para operarem com eficiência, na Indústria de Produção Seriada. Assim, geralmente estes Sistemas só abrangem efetivamente, as atividades da Produção e os empenhos e compras de Materiais.

Eles não tem recursos de otimização

Por serem sempre construídos para a Produção Seriada, os Sistemas disponíveis pela TI mundial orientados à Indústria produzem programações simples de formação de filas nos recursos, em encadeamentos e sequenciamenos sempre baseados nos roteiros de processo originais gerados pela Engenharia, não possuindo portanto, recursos de otimização que possam, de forma rápida, autônoma e automática, e sem a supervisão humana, elevarem e suplantarem as inúmeras restrições que ocorrem nos "despadronizados" e instáveis processos da Indústria de Produção Sob Encomenda. E não possuem estes recursos por uma razão muito simples: a padronização e a dedicação dos processos e recursos da Produção Seriada, não carecem destes atributos!

Eles são caros demais, suas implantações são longas e sempre inacabadas!

Por estarem sendo sempre tecnicamente influenciados pela Indústria de Produção Seriada, seus preços de vendas são sempre bem acima do poder econômico-financeiro das Indústrias de Produção Sob Encomenda, além do fato de oferecem a estas indústrias, implantações demoradas e que sempre são descontinuadas ou inacabadas por inadequação. Assim, além de não terem eficácia quando operando nelas, são caros demais para elas!