Visando demonstrar, na prática, a singular adequação do Thinker às operações das Indústrias de Produção Sob Encomenda, seguem algumas simulações de resultados mais relevantes de geração do Plano de Produção, realizados, como exemplo, em uma Indústria com as características mostradas abaixo.

Nestas simulações serão consideradas a melhor performance dos melhores Sistemas de programação de Produção disponíveis atualmente à Indústria, comparada à performance padrão do Sistema Thinker.

Consideremos então uma Indústria com as seguintes características:

Para facilitar o entendimento, vamos considerar nestes exemplos, Planos de Produção sendo gerados abrangendo somente o escopo abaixo:

Consideradas 10 Ordens de Produção, cada uma com a média de 8 operações por Roteiros de Processos e...

que empenharam somente 18 equipamentos produtivos

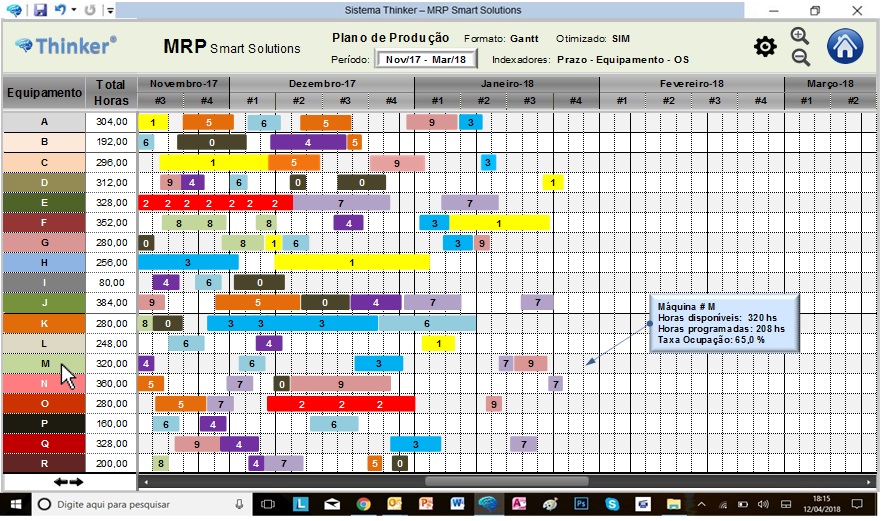

Visualização do Plano de Produção pelo Gráfico "Gantt"

Uma das ferramentas mais eficazes para a visualização do Plano de Produção é o cronograma expresso pelo Gráfico "Gantt" (Gantt, Henry Laurence -1861-1919), que também está sendo adotado no Thinker.

Estes Cronogramas serão mostrados a seguir, nas seguintes formas:

1- Em dois pares de programações, sendo o primeiro par, exemplos das melhores programações geradas pelos sistemas de mercado, ou seja, SEM a otimização, e o segundo par, com programações geradas pelo Thinker, ou seja, COM a máxima otimização;

2. Em cada par, o primeiro cronograma está classificado na vertical por Equipamentos (letras de "A" a "R") e na horizontal, pelas Ordens de Serviço programadas em cada Equipamento (números de 1 a 0); e o segundo, o inverso: as Ordens de Serviço classificadas na vertical, com os Equipamentos na horizontal.

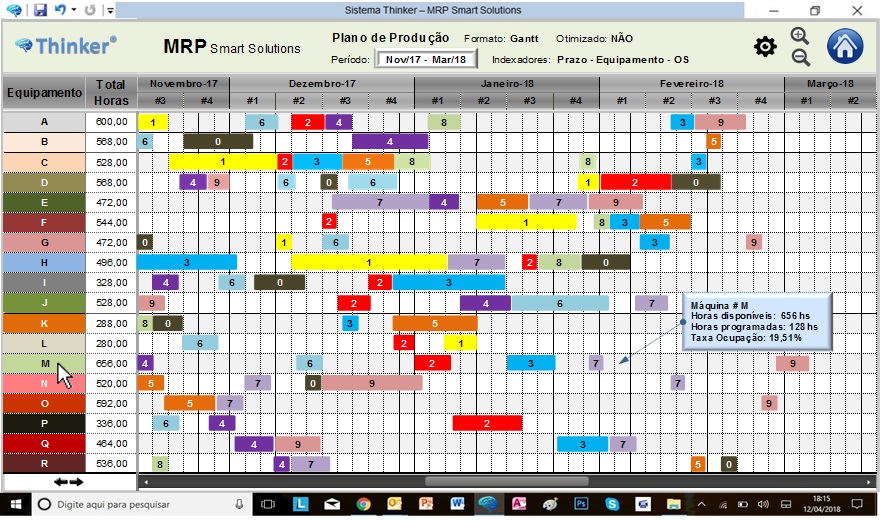

Sem o I.O.A do Thinker

Programações SEM a Otimização

1. Indexada por Equipamentos

2. Indexada por Ordens de Serviços

Nas programações acima geradas pelos Sistemas do mercado, o sequenciamento e os encadeamentos das operações são feitas unicamente pelo sequenciamento das operações existentes nos Roteiros de Processos originais, baseado nas Estruturas de Produdos originais, obviamente sem nenhuma preocupação com as taxas de ocupação de recursos.

Como já informado, isto ocorre por uma questão muito simples: os sistemas atuais tem sido construídos para atender - e bem - as necessidades das Indústrias de Produção Seriada, onde as programações ocorrem sem restrições, já que a capacidade instalada na Indústria é antecipada e plenamente ajustada à demanda, e os processos e recursos são dedicados ao produto que está sendo fabricado (linhas fixas de produção).

Portanto, quando operam na Produção Sob Encomenda, ocorrem inúmeras restrições, gerando um Grau de Otimização completamente imprevisível, sempre muito baixo ou nulo!

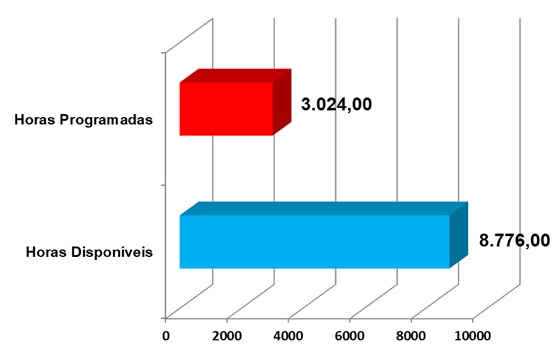

Os resultados destas Programações

1- Quanto ao período e as horas envolvidas no Plano de Produção

Número total de dias envolvidos (tempo de Carteira): 80

Número total de horas disponíveis para a programação: 8.776

Número total de horas programadas (máquinas operando): 3.024

2. Quanto à Taxa média de Ocupação dos Equipamentos

Horas programadas: 3.024

Horas disponíveis: 8.776

Taxa média de ocupação: 34,87%

3- Quanto ao números de Restrições ocorridas

Ocorreram restrições em volume tal que alongaram em mais 5.700 hs o tempo total para se cumprir a Programação!

Por uma análise ainda que superficial dos Cronogramas acima, nota-se sem dificuldade, as inúmeras restrições que ocorreram, por exemplo, os fluxos das operações nos Equipamentos - refletidos diretamente nas Ordens de Serviços - estão todos descontinuados por grandes intervalos de tempo!

No entanto, na prática, muitas outras reais restrições sempre ocorrem, quando os Sistemas de mercado atuam na Produção Sob Encomenda, tais como: manutenções mal programadas ou não programadas, falta de matéria-prima por planejamento inadequado ou falta de previsão ou atraso do Departamento de Compras ou do Fornecedor, Ordens de Serviços que não puderam ser emitidas decorrente de atraso na elaboração do Roteiro de Processo e/ou de Inspeção ou por ocorrência de alguma outra restrição no departamento de Engenharia de Processos e da Qualidade, falta de operadores disponíveis, e por tantos outros motivos que ocorrem com frequência, pois todos são inerentes aos Processos, Recursos e relacionamentos da Produção Sob Encomenda.

Então, temos mais de , que poderiam estar gerando a produção de novas Ordens de Serviços e de um maior faturamento para a Indústria!

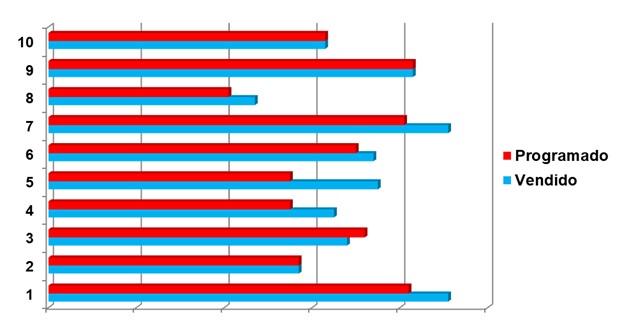

4. Quanto ao OTD (On time delivery)

Somente uma Ordem de Serviço foi atendida no prazo vendido, sendo que as demais acumularam 311 dias de atraso em relação aos seus prazos vendidos!

OTD alcançado: 10%

5. Quanto ao Grau de Otimização

De fato, não houve otimização!

Vale ressaltar que alguns poucos destes melhores Sistemas disponíveis para a Produção Seriada, apresentam o que eles chamam de um recurso de otimização quando operando em ambientes da Produção Sob Encomenda, mas que na verdade, funciona como um complicador, como veremos a seguir.

Este recurso é unicamente manual, ou seja, tem que ser supervisionado e operado pelo Programador da Produção, que ao ver um cronograma como o acima, tão cheio de espaços vazios e outras restrições entre as Ordens de Serviço (muitas que ele não consegue discernir), equipamentos com muitos empenhos de operações, outros equipamentos mais livres e o pior, todos os prazos "estourados" - ou seja, uma programação repleta de restrições visíveis e invisíveis -, este recurso permite que o Programador possa efetuar tentativas de otimizar a programação, propondo que ele, sem nenhum critério ou instrução por parte do Sistema, mova (geralmente via registro ou mouse) algumas operações que ele julgue poder, retirando-as dos equipamentos mais empenhados e/ou com empenhos muito distantes no futuro, para outros equipamentos menos empenhados e/ou com espaços de tempos mais atuais entre as programações...Só que o que parece solução, na verdade é uma armadilha!

Pois ao assim proceder, o Programador cria, de forma totalmente inconsciente e sem nenhum controle, muitas outras restrições, já que ele não possui a visão holística e o controle geral da programação e, muito menos, a rapidez necessária para a operação (são análises demoradas e infrutíferas), quebrando novamente muitos ou quase todos os encadeamentos e sequenciamentos já estabelecidos entre as inúmeras operações, das diversas Ordens de Serviços, criando outras tantas lacunas e restrições, não só na Produção, mas é bem provável que em todas as áreas a ela ligadas, como por exemplos, antecipar uma operação cuja operação antecessora não foi cumprida, ou ainda que o Roteiro de Processo ou de Inspeção não esteja pronto ou não estará pronto na nova data programada pelo Processista...e muitas outras!

E assim, sempre o último estado se torna pior que o anterior, e a visão do Plano de Produção, cada vez mais "míope"!

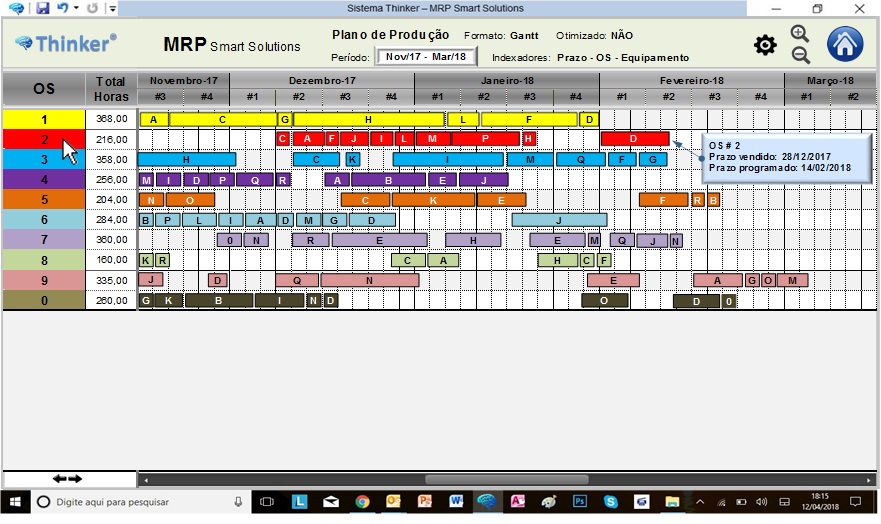

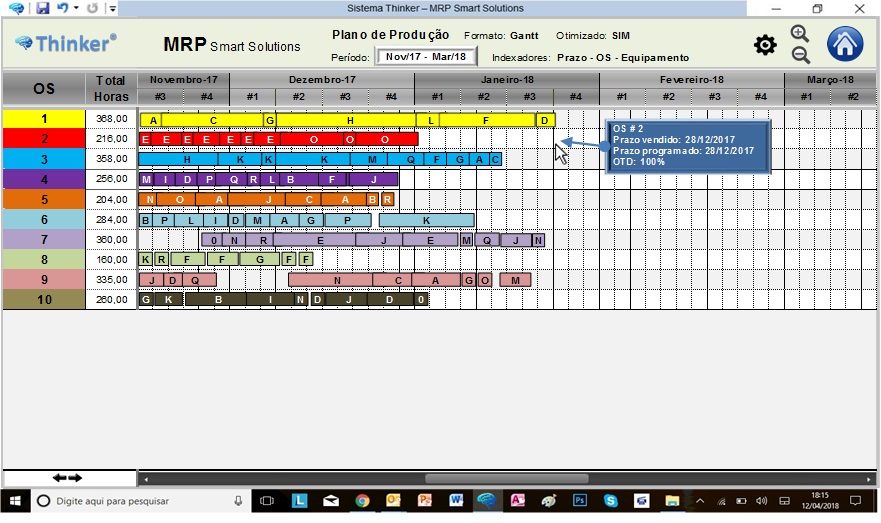

Com o I.O.A do Thinker

Programações COM a Otimização

1. Indexada por Equipamentos

2. Indexada por Ordens de Serviços

De forma inédita e inovadora e usufruindo ao máximo da Matriz de Compatibilidades de todos os recursos, as Programações no Thinker serão criadas já otimizadas através do I.O.A. que, elevando as restrições antes que elas ocorram, criará e implantará, de formas rápida, autônoma e automática, as Estruturas de Produto e Roteiros alternativos aos originais elaborados pelos Engenheiros de Processo, como forma imprescindível de suplantar as restrições. E isto tudo, sem prejuízo de qualquer indexador que tenha sido parametrizado, como prazo, custos, ciclos, etc.

Com O I.O.A., o Programador não terá que supervisionar o Plano de Produção e nem intervir manualmente na tentativa da sua otimização, pois ela ocorrerá sempre, de formas autônoma, automática e no tempo que a Indústria precisa!

Os resultados destas Programações

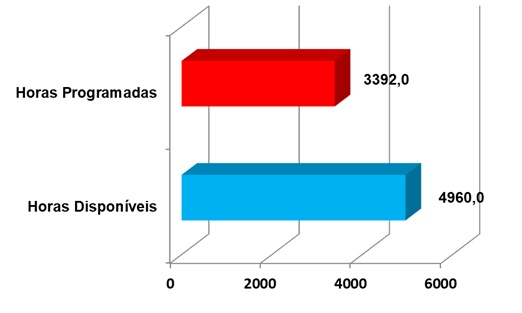

1- Quanto ao período e as horas envolvidas no Plano de Produção

Número total de dias envolvidos (tempo de Carteira): 39

Programação SEM Otimização: 80 dias : -51,25 %

Número total de horas disponíveis para a programação: 4.960

Programação SEM Otimização: 8.776 : -43,48 %

Número total de horas programadas (máquinas operando): 3.392

Programação SEM Otimização: 3.024 : +12,17 %

2. Quanto à Taxa média de Ocupação dos Equipamentos

Horas programadas: 3.392

Horas disponíveis: 4.960

Taxa média de ocupação: 68,38%

Programação SEM Otimização: 34,87% : +96,10 %

3- Quanto ao número de Restrições ocorridas

Sabendo-se que agora todos os processos envolvidos estão interligados, as restrições ocorreram em bem menor número e em tempos bem menores, que permitiram ganhos de 3.816 em horas disponíveis e 368 horas em efetiva produção, totalizando um ganho de 4.184 horas, que poderão ser aproveitadas para a produção de novas encomendas ou de novas OSs, no mesmo período!

4. Quanto ao OTD (On time delivery)

Somente uma Ordem de Serviço não foi atendida no prazo vendido, sendo que as demais acumularam um ganho de 43 dias em relação aos prazos vendidos, além de recuperarem os 311 dias de atraso da programação anterior!

OTD alcançado: 90%

5. Quanto ao Grau de Otimização

O I.O.A. o Thinker implementou no Plano de Produção a máxima otimização possível, mediante as possibilidades que a Matriz de Compatibilidades de Recursos e os indexadores principais de prazos e custos permitiram!

Vale lembrar que no Thinker, o Cronograma do Plano de Produção não considera somente as Ordens de Produção, mas também todas as atividades inerentes à Manufatura, onde também acontecem restrições nos Sistemas atuais. Assim, o Thinker também programa:

1- As possíveis manutenções preventivas e/ou corretivas, programadas sempre que possível, em intervalos fora do horário de produção;

2- A elaboração dos Roteiros de processos e os possíveis try-outs pela Engenharia de Métodos e Processos;

3- A elaboração dos roteiros de qualidade e as inspeções pela Engenharia de Qualidade, bem como as inspeções de processo;

4- A atividade de programação, pelo PPCP;

5- A compra, o recebimento, o empenho, a disponibilidade e a movimentação dos insumos, pela Logística Integrada;

6- Depois da produção, a estocagem, o embalamento e a expedição, pela Logística Integrada

7- A alocação de possíveis horas extras para a manufatura, se necessárias e como último recurso de otimização, ou mesmo de horas terceirizadas em Parceiros compatíveis

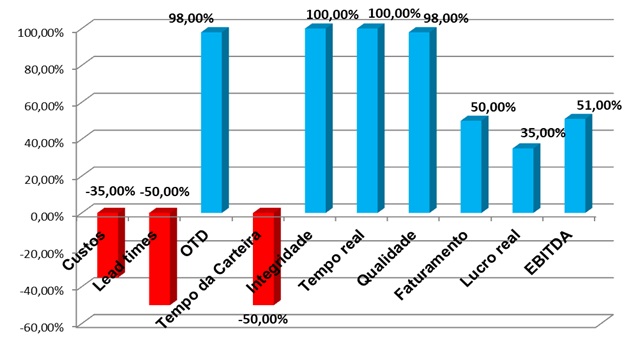

Resumo dos ganhos ocorridos decorrentes da Otimização do I.O.A

Ótimo OTD de 90% (On time delivery: entregas nos prazos)

Taxa de ganho e aprimoramento do OTD: 83,22%

Valor antecipado pelo OTD: horas x taxa-hora: R$ 453.600,000 (26% do faturamento médio)

Valor antecipado pelo ganho na taxa de ocupação de máquina: R$ 251.100,00 (14,41% do faturamento)

Ganho potencial para novas encomendas, decorrente do ganho no tempo de carteira = + 51,25% ou R$ 2.164.800,00

Maximização real de todos os Indicadores de sustentabilidades técnica e econômica

Vender, programar, fabricar e entregar, nas formas mais otimizadas possíveis!

Assim, por mais que Você julgue que a produtividade da sua Indústria esteja conforme às suas expectativas, saiba que Você se surpreenderá com o quanto o Thinker poderá maximizá-las e, de forma sustentável, possibilitar que a sua Indústria seja muito mais competitiva, podendo aumentar a sua Carteira e conquistar mais Clientes, elevando o seu faturamento, o seu lucro líquido, a sua sustentabilidade e valorizando os melhores atributos dos seus Recursos e dos seus Colaboradores!